1.前言

隨著國內外汽車行業對環境保護要求的不斷提高,涂裝車間揮發有機物(VOC)的排放量及排放濃度受到嚴格控制,因此,檢測烘干室廢氣排放中VOC含量已成為檢測烘干室性能的一項重要指標,

廢氣焚燒成為控制VOC排放的主要方法。但是,廢氣焚燒后產生的高溫煙氣里含有大量的熱量,這些熱量若不能被有效的利用,會導致煙氣排放溫度過高,不但浪費能源,而且影響環境。將廢氣

焚燒后產生的高溫煙氣,作為加熱能源,進行充分的余熱回收與利用,成為建設節能、環保、綠色涂裝車間的重要舉措。熱回收式熱力焚燒系統(TNV)正是基于這一設計思路實現廢氣焚燒余熱的回收利用。

2.系統結構及工作原理

熱回收式熱力焚燒系統(TNV)中,烘干室內的有機廢氣通過風機送入廢氣焚燒爐與天然氣混合燃燒后產生高溫煙氣,主要成分為二氧化碳和水蒸氣的高溫煙氣作為熱源對烘干室內氣體進行熱交換,

使爐內溫度達到并維持在漆膜烘干所需溫度范圍。

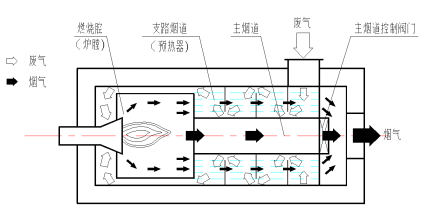

廢氣焚燒爐(如圖1、圖2所示)是該系統的核心部分,烘干室內的有機廢氣通過高壓風機送入廢氣焚燒爐,經過爐內換熱器預熱后(預熱廢氣量可調節)進入燃燒室,燃燒室內溫度通過天然氣燃

燒維持在700℃左右,有機廢氣在高溫下氧化分解為二氧化碳和水,天然氣燃燒產物和廢氣分解產物混合而成的高溫煙氣(溫度約500℃)通過爐內的換熱器和主煙氣管道排出,排出的煙氣就作為

烘干室熱源進行余熱利用。廢氣焚燒爐內煙氣管道少設有電動調節閥,可通過調節燃燒前廢氣預熱量來調節煙氣出口溫度高溫煙氣通過煙道進入煙氣換熱單元對烘干室內空氣進行換熱,煙道上設有電動調節閥,可通過調節進入煙氣換熱單元的煙氣量來調節進入烘干室內空氣的溫度。烘干室內氣體通過循環風機在烘干

室與煙氣換熱單元之間循環。經過多級(二級或三級)換熱單元換熱后的煙氣通過主煙管道進入新風換熱單元對新鮮空氣進行加熱,加熱后的新鮮空氣被送入烘干室兩端形成高溫風幕。

在新風換熱單元完成換熱后,高溫煙氣通過主煙道排入大氣,經過多次換熱,高溫煙氣溫度下降到200攝氏度左右。采用熱回收式熱力焚燒法(TNV)設計的廢氣處理與集中供熱系統一方面可在保障換熱

效率的前提下充分利用烘干室內廢氣余熱和燃料燃燒熱能,進而能有效的節省燃料;另一方面通過對烘干爐內有機廢氣的高溫處理大大降低了涂裝車間揮發有機物(VOC)的排放,是對節能、環保、綠

色涂裝的有力支撐。

3.調試及運行過程中若干問題產生原因分析及解決措施

問題一:升溫段溫度低,無法達到設定溫度。

狀態描述:烘干爐升溫段溫度低,送風溫度與回風溫度相差較大,經過較長升溫時間仍未能達到設定溫度。

原因分析:經排查,廢氣焚燒爐爐膛溫度及煙氣出口溫度正常,保溫段回風溫度達到設定溫度,可證明系統熱源供熱正常。升溫段煙氣換熱裝置循環風機及換熱控制閥工作狀態正常,可排除升溫段設備

故障因素。據此,結合升溫段送回風溫差大的現象,初步分析造成這一現象的原因為外界氣體進入烘干室。通過對烘干爐檢修門密封性和噴漆室氣壓的分析,將故障原因鎖定為噴漆室排風風機故障造成

的噴漆室氣壓過大,噴漆室內空氣進入烘干爐升溫段,造成烘干爐內溫度較低。

解決措施:修復噴漆室排風風機,調整噴漆室內氣壓至正常范圍。

問題二:升溫段溫度波動較大,且呈現周期性規律。

狀態描述:溫控系統顯示烘干爐升溫段溫度呈現周期性波動,溫度波動范圍約為130℃~145攝氏度,設定溫度為140攝氏度,波動周期約為2min,且降溫速度明顯高于升溫速度。

原因分析:工件及其工裝進入烘干爐前表面溫度較低,同時工件隨升降機進入烘干爐同時會帶入大量低溫空氣,造成烘干爐入口處在工件進入時會出現溫度驟降現象。由于事發的膠烘干爐長度較短,升溫

段溫度測量點距烘干爐入口距離較近,測量點附近空氣溫度的劇烈波動使得控制升溫速率的溫控閥一直處于“開-關-開”的周期性循環狀態,進而出現升溫段溫度波動較大,且根據工件的生產節拍呈現周期性規律。

解決措施:一、將新風風幕溫度從140℃調至160攝氏度,這一措施有效緩解因工件進入造成的烘干室入口處溫度驟降現象,同時,通過爐溫跟蹤儀跟蹤測試發現,在新風風幕處工件表面溫度處于工藝要求

范圍內(≤145℃);二、通過多次試驗驗證,將溫控閥動作范圍從0~100%縮小至20%~80%,在烘干室溫度達到設定溫度的情況下,換熱單元仍可通過較小的換熱量來“中和”因工件進入而造成的爐內溫度

下降,同時,縮短溫控電子閥行程可有效提高其反應敏捷性。

問題三:系統開機升溫速度慢

狀態描述:升溫段、保溫段在常規升溫時間內均達不到設定溫度,經過較長時間升溫后可達到設定溫度。

原因分析:首先,對系統密封性進行排查,發現各檢修門密封狀態良好;其次,煙氣換熱單元各溫控閥在升溫期間均處于全開狀態,運行狀態正常;但是,各煙氣換熱單元送風口溫度明顯低于正常狀態升溫期

間送風溫度,根據此線索排查發現,廢氣焚燒爐換熱閥處于開啟狀態,燃燒加熱后的高溫煙氣與從烘干爐吸入的廢氣換熱后才進入換熱單元,故造成送風溫度低。通過對電控系統的分析發現,廢氣焚燒爐換熱

閥的開關是由廢氣排出溫度來控制,當排煙溫度達到設定溫度時,換熱閥開啟,系統顯示排煙溫度異常波動,排查發現排煙出口處熱電偶故障。

解決措施:更換排煙出口處熱電偶。

問題四:保溫I區持續超溫

狀態描述:相較于升溫段和保溫II區,保溫I區升溫速度較快,且達到設定溫度(140℃)、溫控閥關閉后,溫度繼續上升,并維持在較高溫度(155℃左右)。

原因分析:觀察發現溫控閥關閉后保溫I區溫度繼續上升,排查溫控閥及其相關部件未發現異常,可確定溫度上升所需熱源來自烘干室內部。通過觀察發現,保溫I區回風溫度與保溫II區送風溫度變化趨勢具有一定

同步性,可初步判定超溫所需熱量來自保溫II區。由于事發烘干爐長度較短,保溫區兩換熱單元間距較小,加之烘干室內風嘴方向不合理,可能造成烘干室內循環風“短路”(如圖4所示),進而導致保溫I區超溫現象。

解決措施:調整烘干室內風嘴方向。

4.實施效果

以面漆烘干爐為例,通過連續生產狀態下隨車爐溫跟蹤曲線的測試對熱回收式熱力焚燒系統(TNV)的實施效果進行了測定。通過設定煙氣換熱回風溫度對烘干室內溫度進行控制,根據油漆烘干窗口,設定煙

氣換熱回風溫度為:升溫段140℃,保溫段140℃,新風150℃。

從所測得的隨車爐溫跟蹤曲線(圖5)看,前圍和后圍由于前后車體的遮擋,加之車體板材厚度較大,升溫速度較慢,車體其他各部位升溫迅速、溫度分布均勻,車體在爐內運行過程中,表面溫度平穩,完全滿

足油漆最佳工藝窗口要求。烘干后漆膜橘皮度、光澤度等質量參數(表1)達到相關質量標準,滿足駕駛室漆膜質量要求。